Kanban usprawnia logistykę

Kanban jest systemem zdecentralizowanego przekazywania zleceń produkcyjnych i uzupełniania zasobów materiałowych, w której każdy z procesów jest wywoływany za pomocą kart (po japońsku wyraz oznacza „widoczny opis” i nawiązuje do uproszczonej wizualizacji przepływu materiałów w przedsiębiorstwie).

Stanowi dopełnienie metody „Just-In-Time” (JIT), polegającej na realizowaniu bieżących zamówień z wykorzystaniem wyłącznie niezbędnych w danym momencie surowców. Dzięki jego wdrożeniu cały ciąg produkcyjno-magazynowy – od sterowania produkcją, przez przepływ materiałów, logistykę, aż po uzupełnianie zapasów - jest oparty wyłącznie na rzeczywistym zużyciu materiałów w miejscu udostępnienia/wykorzystania i pozwala uniknąć nadwyżek magazynowych i przestojów między poszczególnymi procesami.

Od supermarketu do superfabryki

System po raz pierwszy w latach 50. wprowadził w zakładach Toyoty inżynier ds. procesów przemysłowych Taiichi Ohno jako element metodologii Lean manufacturing dążącej do ograniczenia marnotrawstwa i zwiększenia produktywności. To między innymi dzięki temu rozwiązaniu gospodarka japońska, znajdująca się w stanie kryzysu będącego następstwem przegranej II wojny światowej, wyrosła w krótkim czasie na czempiona gospodarczego rozwoju. Pomysł narodził się w samoobsługowym supermarkecie; Ohno był pod wrażeniem sprawnego uzupełniania przez jego obsługę niedoborów towarów na półkach sklepowych. Klienci w supermarkecie brali to, czego potrzebują; sklep stale monitorował swoje zapasy, a kiedy były one niskie, zamawiał ich kolejną partię. Proces ten powtarzał się każdego dnia lub tygodnia, a artykuły zalegały na półkach przez najkrótszy możliwy czas – a mimo to klienci zawsze mieli dostęp do potrzebnych towarów.

W czasach przed upowszechnieniem komputerów i automatyki w celu sprawnego i przejrzystego orientowania się w niedoborach sklepy wykorzystywały system kart, na których umieszczano informacje identyfikujące każdą partię materiału: pozycję asortymentową (SKU), kod, wielkość partii, przeznaczenie towaru, klienta zlecającego itd. Karty były zawieszane na poszczególnych pojemnikach lub półkach, na których znajdował się dany produkt. Ohno postanowił zbudować w fabryce Toyoty podobnie działający system. Uznał, że jeśli tempo produkcji uda się dopasować do podaży, możliwe będzie wyeliminowanie marnotrawstwa, nadmiaru zapasów i ich niepotrzebnych zamówień. Przy prawidłowym działaniu system kanban tworzy zamkniętą pętlę między działem produkcyjnym i zaopatrzeniowym. Ohno wprowadził w zakładzie zasadę „produkowania tylko tego, co jest potrzebne, tylko wtedy, gdy jest to potrzebne, i tylko w ilości, która jest potrzebna”, która stała się elementem Systemu Produkcyjnego Toyoty – kompleksowego zbioru zasad zaprojektowanych w celu wyeliminowania czynników ograniczających wydajność.

Dzisiaj nie stosuje się już fizycznych, papierowych kart; ich zadania przejęły aplikacje komputerowe systemów zarządzania, odpowiedzialne za uruchamianie procesu zaopatrzeniowego. Nadal jednak wpisy do systemu zarządzania przypominają karty kanban, w których każda kolumna wskazuje status danego zadania oraz osobę odpowiedzialną za jego wykonanie.

Push kontra Pull

Konkurencyjnym względem kanban rozwiązaniem jest klasyczna metoda centralnego sterowania produkcją/zapasami (tzw. „Push”). Opiera się ona na ocenie zapotrzebowania na dany produkt. W tym celu gromadzone są dane o sytuacji rynkowej i poziomie sprzedaży, na podstawie których sporządza się prognozy potrzeb magazynowych. W magazynie przechowywanych jest wiele części, a zamówienia są realizowane (lub nie) w zależności od aktualnego zatowarowania. Sprawność działania takiego systemu może być wysoka, jednak towarzyszy jej stałe niebezpieczeństwo błędnej kalkulacji; skutki przeszacowania lub niedoszacowania potrzeb są dla firmy niekorzystne i oznaczają – odpowiednio – nadmiar zgromadzonego towaru lub jego niedobór (i ryzyko niezrealizowania zamówienia na czas).

Kanban to system bezpośredniej reakcji na bieżące zapotrzebowanie (tzw. pull), w którym produkcja rozpoczyna się w momencie otrzymania potwierdzonego zamówienia klienta. Gdy stanowisko produkcyjne potrzebuje daną część, wysyła do poprzedzającego stanowiska (magazynu) kartę zamówienia i odbiera potrzebny produkt. Magazyn części na podstawie otrzymanej karty może następnie zamówić brakujący element u dostawcy, który realizuje zamówienie i dostarcza go do magazynu. Dwa kolejne stanowiska (etapy) produkcyjne tworzą zamknięty system w wewnętrzną regulacją; w ten sposób zapewniona jest pełna koordynacja pomiędzy kolejnymi stanowiskami produkcyjnymi. Taka organizacja pracy redukuje potrzebę stałej odgórnej kontroli procesów magazynowych, bowiem system sam się organizuje – na zasadzie prostych zasad akcji-reakcji - i reguluje dzięki oparciu na lokalnych danych i prostych zasadach. Kluczowe dla kierownictwa staje się w tym przypadku zaprojektowanie ogólnych warunków funkcjonowania łańcucha procesów i wdrożenie ich w życie, a następnie moderowanie i czuwanie nad sprawnym jej przebiegiem dla pełnej harmonizacji procesu.

Kanban nie dla każdego

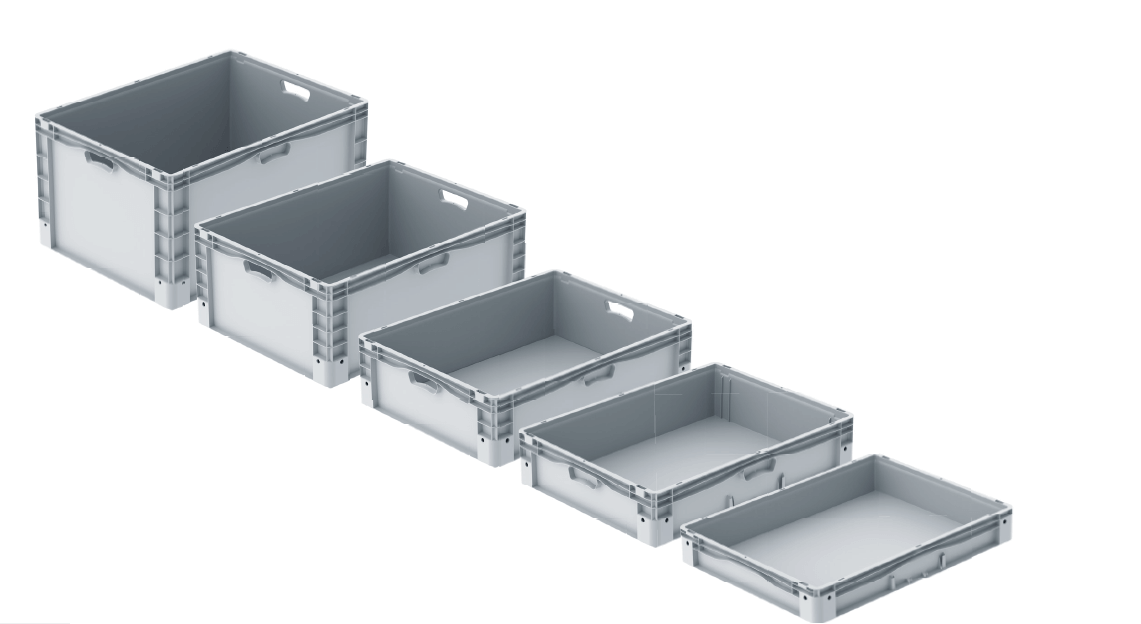

System kanban przynosi optymalne rezultaty, gdy przepływ procesów produkcyjnych ma jednolity charakter przez cały rok i jest organizowany w krótkich seriach o podobnych wolumenach. Jednak w przypadku przedsiębiorstw produkujących/magazynujących szeroki asortyment produktów w krótkich seriach, których działalność charakteryzuje się wysoką zmiennością zapotrzebowania wymuszającą gwałtowne zmiany procesów produkcyjnych, metoda kanban okazuje się nieskuteczna i nie zaleca się jej stosowania. Bardzo ważne jest również podtrzymanie jego niezawodności; w przypadku, gdy jedno z jego ogniw zawiedzie (np. wskutek utraty karty lub nieprawidłowo złożonego zlecenia), istnieje ryzyko pogłębienia opóźnień w łańcuchu produkcyjnym. Kanban idealnie nadaje się przy obsłudze długich serii mało zróżnicowanych, cyklicznie produkowanych i ustandaryzowanych części. Ważnym wymogiem i warunkiem jest poprawnego działania jest stosowanie jednoznacznych oznaczeń gwarantujących prawidłowe przydzielanie kart i pojemników i sprawny system jakości.

Autor wpisu: