Systemy magazynowe: bez pojemników ani rusz

Magazynowanie towarów to kluczowy element składowy procesu przepływu produktów pomiędzy poszczególnymi ogniwami współczesnej gospodarki. Zautomatyzowany system magazynowania w przedsiębiorstwie – jedna z najważniejszych części intralogistyki - to w istocie skomplikowane połączenie wielu systemów służących do sprawnej realizacji zadania, jakim jest przechowywanie i obsługa stanów magazynowych.

Systemy magazynowe – najlepsze rozwiązanie dla porządku przepływu procesów

Czy ktoś ze znanych Państwu osób lubi nieporządek i dobrze czuje się w warunkach niekontrolowanego chaosu? Nikt? To bardzo prawdopodobne. Bałagan oznacza nerwy, stracony czas, a w firmie – również pieniądze. To dlatego funkcjonalne i inteligentne systemy składowania w połączeniu z odpowiednią techniką magazynową są dzisiaj niezbędnym warunkiem sukcesu i ekonomicznej efektywności przedsiębiorstw handlowych i produkcyjnych. Tym istotniejszym, że firmy, które nie są w stanie dostarczyć produktu na czas, ryzykują utratę wizerunku, spadek konkurencyjności na rynku, a w wielu przypadkach również procesy o odszkodowanie. Proces magazynowania można podzielić na 4 główne i występujące po sobie fazy: przyjęcie towaru, składowanie, kompletacja i wydawanie.

Faza 1 - przyjęcie towaru w procesie magazynowania

Przyjęcie – czy to od zewnętrznego dostawcy, czy też odbywające się w ramach działań wewnętrznych firmy – powinno zostać potwierdzone weryfikacją zgodności towaru z dokumentacją; to bardzo ważne, ponieważ po potwierdzeniu przyjęcia towaru odpowiedzialność za niego ponosi magazyn. Do operacji realizowanych na tym etapie należą rozładunek, kontrola towaru oraz transport do strefy składowania;

Faza 2 - składowanie w procesie magazynowania

Składowanie – czyli ulokowanie materiałów w przestrzeni magazynowej – jest związane z posiadanym przez magazyn wyposażeniem technicznym. Zwykle odbywa się albo rzędowo - na regałach ustawionych rzędami równolegle do siebie - albo blokowo, gdy jednostki magazynowe umieszcza się jedna na drugiej. Przykładowe operacje składowania to załadowanie i rozładowanie regałów oraz przechowywanie w odpowiednich warunkach;

Faza 3 – kompletacja w procesie magazynowania

Kompletacja – może być realizowana zarówno w strefie składowania, jak i w specjalnie wydzielonej przestrzeni operacyjnej (strefie kompletacji). Może się odbywać według metody człowiek do towaru lub towar do człowieka, oznaczających (odpowiednio) kompletację odbywającą się w miejscu lokalizacji towaru lub przeniesienie towaru w zasięg ręki operatora przez odpowiednie zautomatyzowane urządzenia. Kluczowe operacje realizowane w tej fazie magazynowania to kontrola ilościowa i jakościowa oraz znakowanie.

Faza 4 – wydawanie w procesie magazynowania

Wydawanie – wewnętrzne lub zewnętrzne – to faza, w której towar opuszcza fizycznie magazyn. Realizowane w jej trakcie operacje to np. kontrola wydania oraz załadunek.

Magazyn magazynowi nierówny...

Magazyny różnią się od siebie pod wieloma względami:

- konstrukcji,

- funkcji,

- metod składowania towarów itd.,

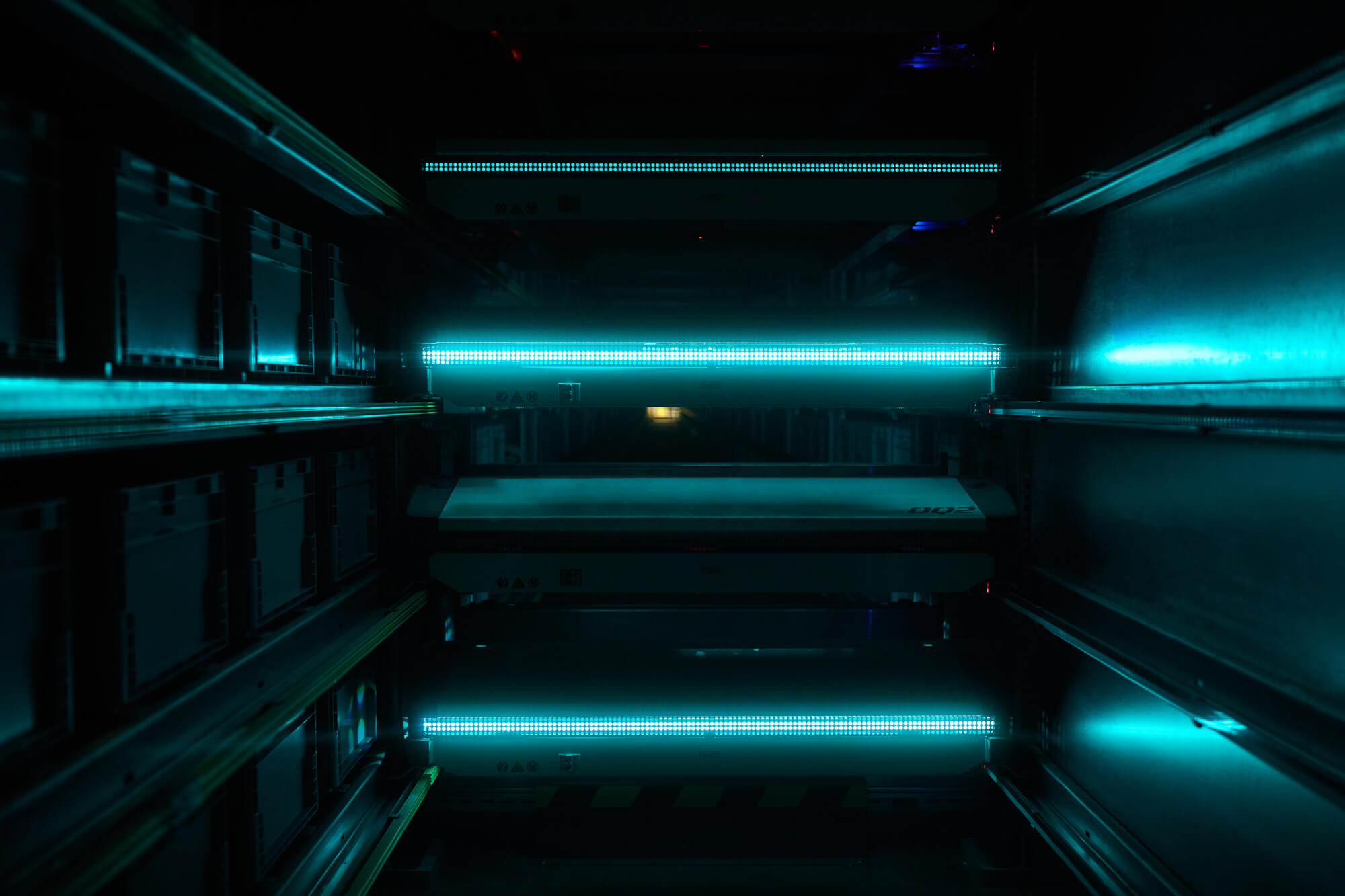

dlatego opracowano wiele różnorodnych wariantów tego systemu dla różnych obszarów zastosowań. Mówimy więc o typach magazynów otwartych, półotwartych, zamkniętych (pod względem konstrukcji); kontenerowych, celnych, dostawczych, produkcyjnych, rozdzielczych i przeładunkowych (funkcji); niskiego/ średniego/wysokiego składu w przedziałach, odpowiednio, do 4,2 m/4,2-7,2 m/7,2-25 m (rozmieszczenia towaru), a także ze stałym miejscem składowania, z wolnymi miejscami składowymi oraz z rozmieszczeniem według częstości pobierania. W przypadku technik magazynowania często można też usłyszeć określenie „statyczne i dynamiczne składowanie”. W pierwszym przypadku towar jest dostarczany do miejsca przechowywania i z niego odbierany przez pracownika magazynowego; w drugim towar przemieszcza się automatycznie. Oba rodzaje technik wiążą się ściśle ze stopniem automatyzacji magazynu: przy zastosowaniu metody statycznej towar jest zwykle odbierany ręcznie i przechowywany w stałym miejscu magazynowym, co ułatwia ocenę dostępności danego produktu. W systemie dynamicznym, stosowanym na ogół w dużych magazynach przepływowych i magazynach z systemem Shuttle, do przemieszczania towarów służą automatyczne urządzenia przenośnikowe. Zautomatyzowany dynamiczny system składowania skraca czas procesu roboczego, pozwala też na oszczędność miejsca i energii.

Wyposażenie magazynu – podstawowe elementy w automatycznym magazynie

Do wyposażenia technicznego magazynu zalicza się m.in.

- urządzenia transportowe (dźwignice) – czyli wszelkie rozwiązania służące do przenoszenia towarów na małe odległości, m.in. suwnice, żurawie, wózki widłowe i paleciaki;

- urządzenia do składowania, czyli regały lub półki do przechowywania (paletowe, z półkami, karuzelowe itd.);

- urządzenia oświetleniowe,

- urządzenia wentylacyjno-klimatyzacyjne,

- urządzenia przeciwpożarowe oraz oznakowanie pionowe i poziome.

Kluczowa rzecz to zarządzanie w procesie magazynowania

Do elementów systemów magazynowych o kluczowym znaczeniu, zwłaszcza w przypadku magazynów wielkopowierzchniowych, zalicza się także zarządzanie wykorzystywanymi do ich obsługi urządzeniami i instalacjami magazynowymi. Sprawne działanie magazynów zależy od właściwego przepływu materiałów i informacji, dzięki którym możliwe jest skrócenie do minimum ścieżek transportowych oraz szybki dostęp do przechowywanych części i materiałów, co przekłada się na wysoką przepustowość magazynu i odpowiednią jakość i elastyczność dostaw. Niezbędne jest również zapewnienie właściwych warunków do przechowywania określonych produktów; niektóre z nich wymagają specyficznego poziomu wilgotności i temperatury. Specjalnych warunków przechowywania wymagają produkty chemiczne, łatwopalne, przemysłowe itd. Dlatego nie należy lekceważyć stosowania oprogramowania do zarządzania magazynem w celu zapewnienia wydajnej i ekonomicznej eksploatacji magazynu. Jest on zalecany już dla małych przedsiębiorstw, które mają tylko kilka artykułów. Podsumowując, w skład systemów magazynowania wchodzą systemy sterowania i zarządzania magazynem, personel magazynu, techniki magazynowania i środki transportu wewnętrznego. Sposób organizacji magazynu zależy w głównej mierze od ilości składowanych artykułów.

Pojemniki magazynowe to niezbędny element sprawnego magazynowania

Bardzo ważnym elementem wyposażenia każdego magazynu są pojemniki magazynowo-transportowe dopasowane do konkretnych potrzeb składowania oraz do rodzaju przechowywanych produktów. Właściwy wybór pojemnika ma kluczowe znaczenie dla optymalnego przepływu materiałów oraz ochrony towarów przed zanieczyszczeniem i uszkodzeniem. Pojemniki przeznaczone dla różnych branż często muszą spełniać specyficzne wymogi. Przykładowo w przemyśle farmaceutycznym czy spożywczym obowiązują ścisłe przepisy dotyczące przechowywania w kontrolowanej temperaturze. Z kolei magazynowanie komponentów elektronicznych i elektromechanicznych wymaga stosowania pojemników, które chronią przed wyładowaniami elektrycznymi (pojemniki ESD). Do magazynowania i transportu substancji niebezpiecznych potrzebne są przetestowane pojemniki transportowe i magazynowe zapewniające szczególne bezpieczeństwo. Jeszcze innymi kryteriami wyboru są sposób transportu do miejsca składowania (ręczny lub automatyczny); w tym drugim przypadku konieczny jest wybór pojemników charakteryzujących się stabilnością wymiarową oraz konstrukcją umożliwiającą sprawne i ciche przemieszczanie w ciągach transportowych, na rolkach, wózkach paletowych lub podnośnikach widłowych. Pojemniki przystosowane do sztaplowania będą różnić się konstrukcyjnie od tych, które nie są przeznaczone do układania w stosy, podobnie jak te, które służą wyłącznie do magazynowania od tych przeznaczonych do transportu zwrotnego (czyli sztywne od składanych i służących do gniazdowania).

Po ustaleniu obszaru zastosowania i specjalnych wymogów należy dokładnie określić wymiary wewnętrzne i zewnętrzne, pojemność oraz system wymiarowy pojemnika magazynowego. Na przykład czy powinien to być pojemnik Euronorm? System wymiarowy europojemników jest modułowy i dostosowany do wymiarów podstawowych: 1200 × 800 mm (europaleta) i 1200 × 1000 mm (ISO). Czy potrzebujemy małych pojemników do przechowywania drobnych elementów? Jak często i jak długo mają być wykorzystywane? Z jakiego materiału powinny być wykonane? Pytania można mnożyć. Niezbędnym warunkiem sprawnego działania systemów magazynowych jest niezakłócona współpraca wielu elementów tworzących całość. Właściwy dobór pojemników - uwzględniających wielkość magazynu, stopień jego automatyzacji oraz rodzaj przechowywanego towaru - to ważny element tej układanki. Skorzystanie z pomocy zaufanego producenta plastikowych pojemników magazynowych - takiego jak firma bekuplast - wyspecjalizowanego od lat w dostarczaniu skrzynek magazynowych dopasowanych do indywidualnych potrzeb i doskonale obeznanego z potrzebami współczesnej intralogistyki systemów magazynowych, jest w tych warunkach optymalnym wyjściem.

Niezbędnym warunkiem sprawnego działania systemów magazynowych jest niezakłócona współpraca wielu elementów tworzących całość. Właściwy dobór pojemników – z uwzględnieniem wielkości magazynu, stopnia jego automatyzacji oraz rodzaju przechowywanego towaru – to ważny element tej układanki. Skorzystanie z pomocy zaufanego producenta plastikowych pojemników magazynowych – takiego jak firma bekuplast - wyspecjalizowanego od lat w produkcji pojemników dopasowanych do indywidualnych potrzeb i doskonale obeznanego z potrzebami intralogistyki systemów magazynowych jest w tych warunkach optymalnym wyjściem.

Autor wpisu:

Spis treści