Automatyzacja magazynu: roboty wkraczają do hal

Automatyzacja procesów składowania to sposób na zwiększenie wydajności magazynu, ograniczenie liczby błędów oraz skrócenie czasu dostawy bez zwiększania zasobów, czyli bez podnoszenia stanu osobowego pracowników czy zwiększania powierzchni magazynowej. Granicą wydajności w zautomatyzowanych magazynach przestaje być granica produktywności pracowników, a staje się maksimum możliwości systemu automatyki.

Czy jednak w każdym przypadku taka inwestycja i związane z nią koszty są rzeczywiście uzasadnione? Nie ulega wątpliwości, że automatyzacja powinna być dokładnie przemyślana, tak by zakup nowoczesnych technologii miał nie tylko sens, ale również potencjał szybkiego zwrotu z inwestycji.

Automatyzacja magazynu to zwiększenie wydajności

Cytując Leksykon Gospodarczy Gabler, celem zautomatyzowanego magazynu jest „zwiększenie efektywności ekonomicznej magazynowania poprzez zwiększenie rotacji zapasów, zmniejszenie zapasów i poprawę wykorzystania obiektów magazynowych, jak również skrócenie czasu dostawy poprzez szybsze pobieranie”. Krótki rzut oka na powyższą definicję sugeruje, że wdrożenie automatyki w magazynie powinno być opłacalne dla każdego przedsiębiorcy działającego na skalę większą niż zaspokajanie potrzeb lokalnej społeczności. Zwłaszcza gdy w dobie upowszechniania branżowego standardu Przemysł 4.0 (czyli tzw. czwartej transformacji przemysłowej) decyduje się na to coraz więcej firm. Jeśli nie zautomatyzowany, to ręczny – tak zasadniczo dzieli się typy magazynów w intralogistyce, choć granice między nimi bywają płynne (pośrednim przypadkiem są magazyny półautomatyczne, które wykorzystują niektóre z dostępnych na rynku automatycznych rozwiązań magazynowych oraz działające w oparciu o IT systemy zarządzania magazynem, WMS). Nie wdając się jednak w szczegółowe rozważania, powinniśmy poznać zalety i wady obu głównych typów magazynów.

Magazyn ręczny vs magazyn automatyczny – zalety i wady

Jakie są zatem zalety magazynów ręcznych? Należą do nich:

- łatwość/elastyczność dostosowywania do sezonowych szczytów i dołów (w branżach, w których popyt zmienia się płynnie w ciągu roku w związku z sezonowością oferty, możliwe jest wykorzystywanie dodatkowej siły roboczej w postaci pracowników tymczasowych)

- prostota obsługi procesów magazynowych.

Jest to wybór dopasowany do magazynów z ograniczonym asortymentem, niewielką ilością towarów, małą pojemnością magazynową i brakiem planów dalszej rozbudowy. Potencjał tego typu magazynowania zwiększa łatwa do wdrożenia automatyzacja częściowa, np. z pomocą systemów przenośnikowych. Magazyny ręczne nie są jednak pozbawione wad; są nimi m.in. wysokie koszty zatrudniania dodatkowych pracowników i potencjalne niebezpieczeństwo spadku wydajności pracy w przypadku problemów z pozyskaniem siły roboczej na rynku, jak również częściej występujące błędy procesowe (np. podczas ręcznej kompletacji).

Magazyn automatyczny to mniejsze ryzyko błędów i większa wydajność procesów

To właśnie potrzeba eliminacji wspomnianych błędów i poprawa procesów intralogistycznych skłania przedsiębiorców do podjęcia decyzji o częściowej lub pełnej automatyzacji magazynu. Dzięki bardziej efektywnej logistyce automatyzacja przekłada się na oszczędność kosztów, a tym samym umożliwia amortyzację kosztów po upływie pewnego czasu. W niektórych branżach, takich jak przemysł motoryzacyjny, stopień automatyzacji jest już bardzo wysoki. Do zalet magazynów automatycznych należą:

- niższe od magazynów ręcznych koszty eksploatacji przy założeniu identycznej przepustowości, wielkości i czasu pracy;

- skrócenie czasu pracy,

- podniesienie bezpieczeństwa magazynu,

- minimalizacja błędów w zestawianiu zamówień,

- wyższa satysfakcja klienta;

- eliminacja wspomnianej dysproporcji między popytem a podażą na personel ludzki.

Dlatego inwestycja w automatyzację znajduje uzasadnienie w: magazynach szybkorotujących, miejscach generujących wysokie koszty eksploatacji, a także miejscach o ograniczonej ilości miejsca (które można zyskać dzięki inteligentnym regałom magazynowym i pracy robotów); w lokalizacjach o wysokiej liczbie popełnianych błędów oraz niskiej wydajności procesowej; dla zwiększenia bezpieczeństwa obsługi i towarów oraz ograniczenia kosztów zatrudnienia siły roboczej. To ostatnie założenie nie jest zresztą w 100% prawdziwe; wprawdzie w magazynach automatycznych spada zapotrzebowanie na magazynierów, rośnie jednak znaczenie pracowników wykwalifikowanych, zajmujących się zarządzaniem procesami i ich kontrolą, specjalistów ds. utrzymania ruchu, automatyków i specjalistów IT; w określonych warunkach ich pozyskanie może być trudniejsze niż niewykwalifikowanych magazynierów.

Wady magazynów automatycznych to na ogół wysoki koszt inwestycji (wspomnieliśmy już jednak o możliwości odzyskania zainwestowanych kwot dzięki podniesieniu wydajności i niższym kosztom eksploatacji); znacznie wyższy niż w przypadku magazynów ręcznych stopień skomplikowania systemu magazynowego przejawiający się już na poziomie planowania, a następnie bieżącej działalności (przeglądy, konserwacja, obsługa etc.); kłopoty ze skalowaniem (system zwykle projektuje się do pracy w sezonowych szczytach i przez to nie jest w pełni wykorzystywany przez resztę roku, co zmniejsza jego efektywność kosztową).

Z powyższych względów idealne warunki do automatyzacji magazynu to: ciągłość pracy (24/7); jasno określone procesy docelowe; brak/minimalny poziom wahań sezonowych; niezmienność wymagań dotyczących instalacji magazynowej (opakowania, wielkość partii, przepustowość).

Pojemniki magazynowe: ważny element automatyzacji

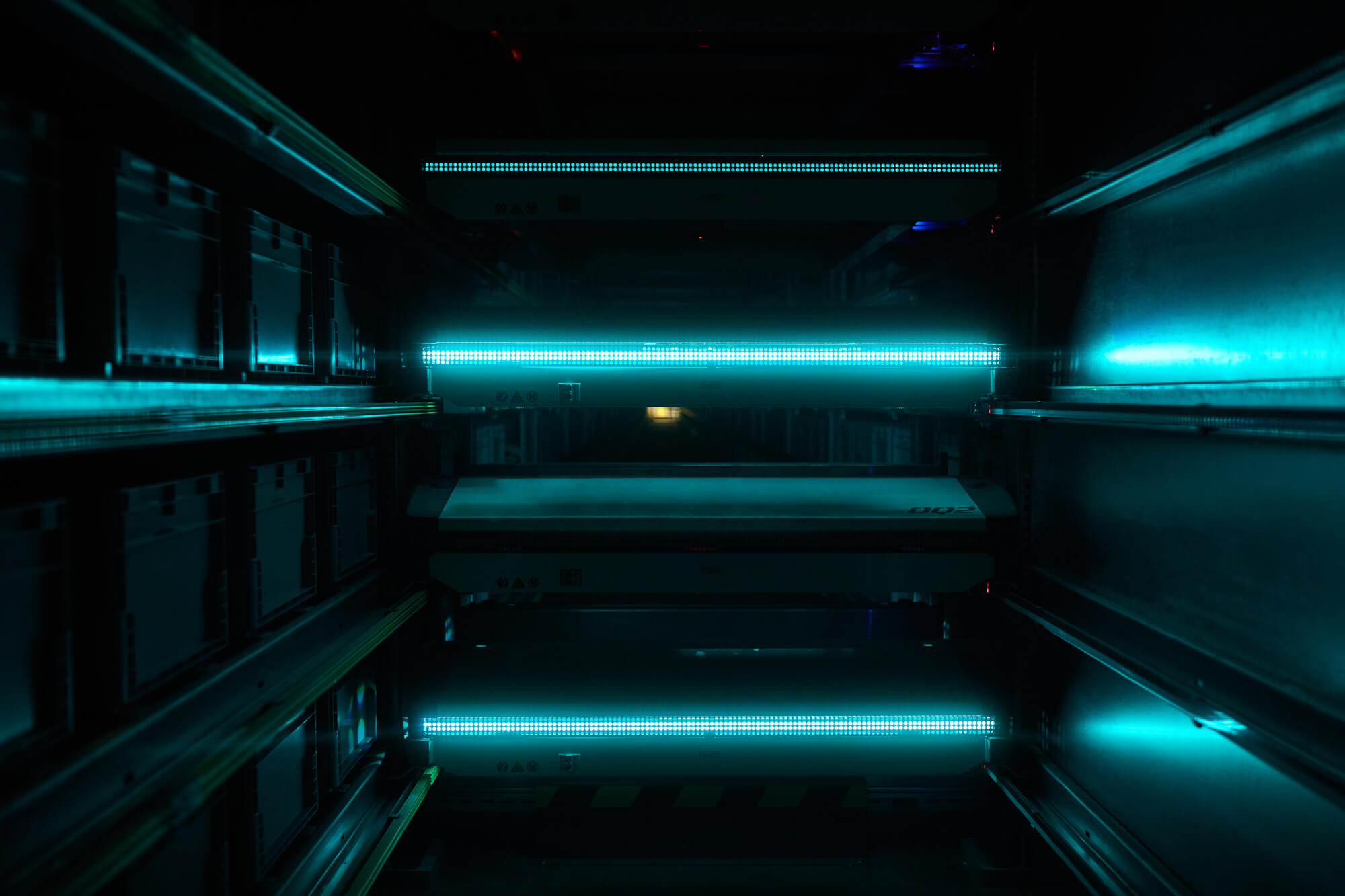

To, jak skutecznie wykorzystamy systemy automatyki magazynowej, zależy w głównej mierze od powtarzalności produktów i procesów; łatwiej zautomatyzować procesy magazynowania w przypadku możliwie najbardziej jednolitego asortymentu. Skala wdrażanej automatyki zależy od struktury zamówień, ich ilości i częstotliwości, liczby aktywnych jednostek magazynowych SKU oraz infrastruktury powierzchni magazynu. Podstawowy poziom automatyzacji to wykorzystanie systemu WMS ze skanerami mobilnymi, co wystarczy do usprawnienia procesów i przyspieszenia realizacji zleceń. Standardowy system WMS pomaga usprawnić pracę, wyeliminować żmudne czynności (np. poszukiwanie towaru) i pomyłki. Wyższym poziomem automatyzacji są inteligentne systemy zarządzania magazynem działające w ramach WMS i wyposażone w automatyczne reguły i algorytmy oraz zintegrowane z ERP, CRM i BOK. Stanowią one połączenie WMS z koncepcjami IT, które zarządzają i kontrolują pełną pulę zadań realizowanych w magazynie. Automatyzacja procesu magazynowego wymaga często optymalizacji transportu wewnątrz magazynu i wdrożenia transporterów rolkowych i taśmowych, wózków samojezdnych, wózki widłowych i transportowych, układnic transportujących wózki w kierunku pionowym etc.). Ich integracja z z nadrzędnym systemem WMS zapewnia możliwość bezobsługowego dostarczania towaru na wskazane miejsce (np. do strefy kompletacji) lub jego odbieranie w przewidzianym czasie.

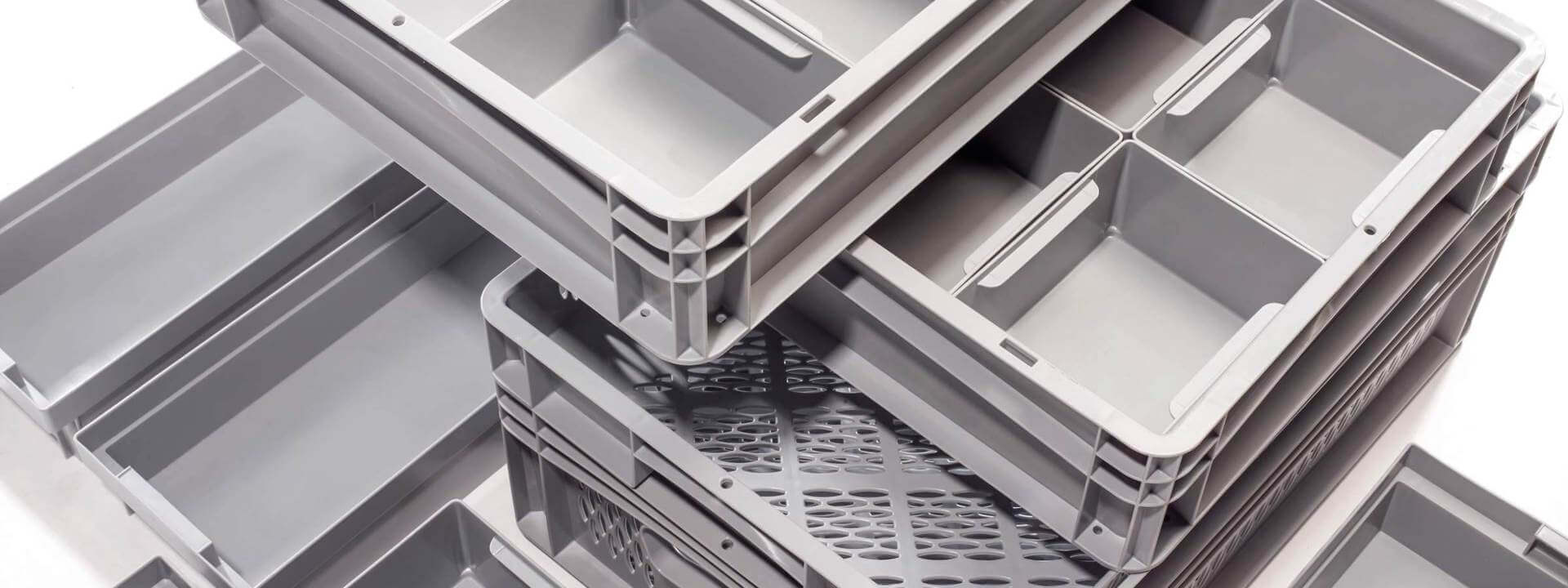

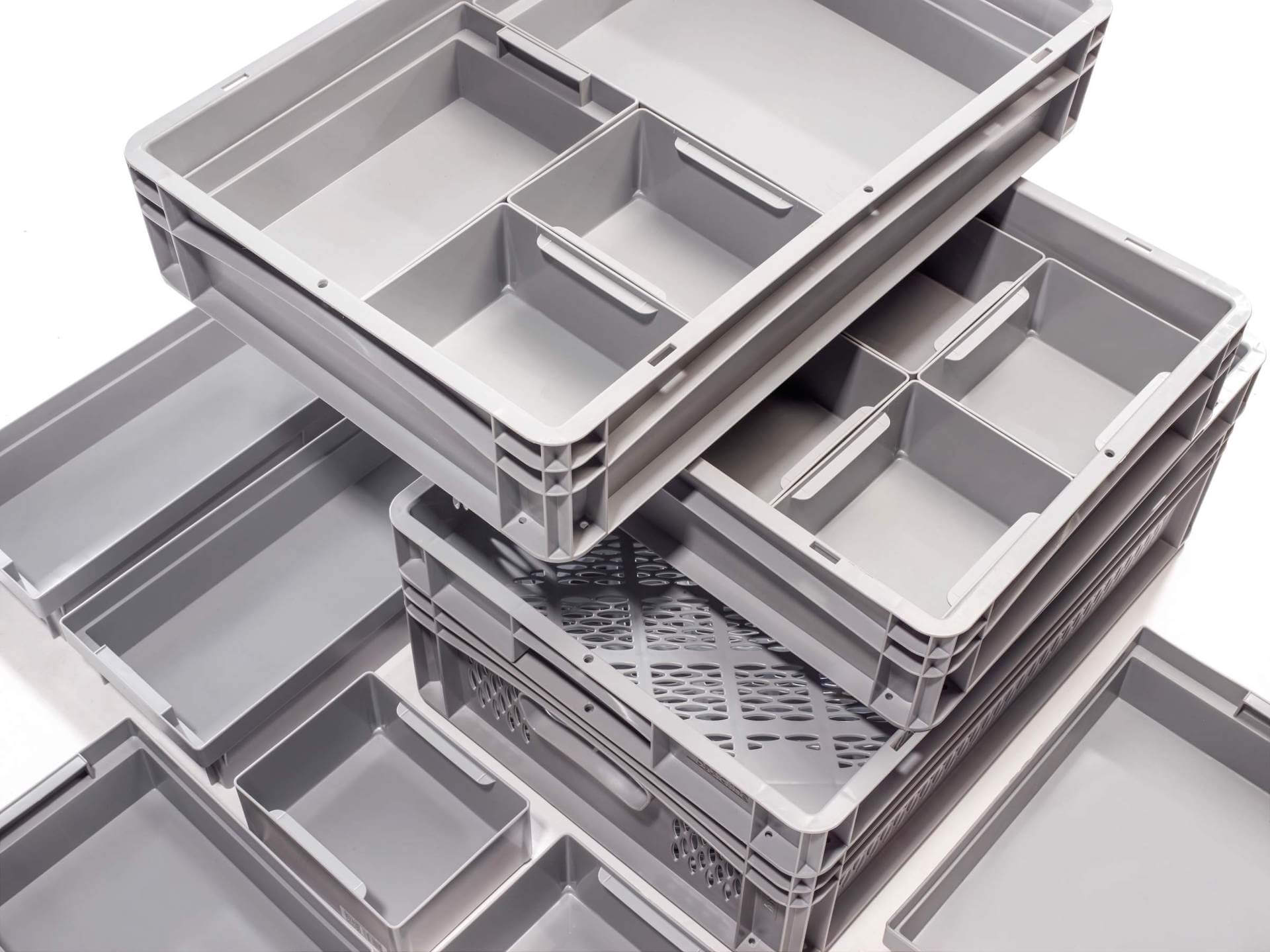

Drugą kwestią, którą należy zająć się przy okazji automatyzacji magazynu, jest optymalizacja wykorzystania powierzchni magazynowej dzięki systemom składowania w formie regałów o wysokiej gęstości zabudowy oraz odpowiednim skrzynkom magazynowym i transportowym dla intralogistyki. Przykładem tych ostatnich są pojemniki EURO-NORM contecline przeznaczone do zautomatyzowanych magazynów drobnych części, tzw. AKLW magazynach AKL z systemami transportującymi typu „Shuttle” konieczne jest stosowanie specjalnie przystosowanych pod ich potrzeby pojemników. Skrzynki plastikowe z serii contecline spełniają wyśrubowane wymagania stawiane nowoczesnym przenośnikom magazynowym oraz technologii składowania. Operatorzy szykujący się do procesu automatyzacji magazynów powinni uwzględnić w swoich działaniach również dobór odpowiednich pojemników.

Podsumowanie

Automatyka w coraz większym stopniu wkracza do intralogistyki. Przyczyna nie ogranicza się do coraz powszechniej obowiązującego Przemysłu 4.0, wymaganej wydajności czy minimalizacji kosztów, ale również – a może przede wszystkim – zmian generacyjnych i spodziewanych w niedalekiej przyszłości poważnych problemów z podażą wykwalifikowanego personelu. Nie w każdym przypadku wymagana jest pełna automatyzacja magazynu; częściej producenci i operatorzy decydują się na częściową automatyzację lub elastyczne rozwiązania na ograniczoną skalę.

Autor wpisu:

Spis treści

Automatyzacja magazynu: roboty wkraczają do hal